Una linea di produzione da 2500 t/giorno di un'azienda cementiera supporta un sistema di generazione di energia termica da 4,5 MW, con un condensatore che fa circolare l'acqua di raffreddamento attraverso la torre di raffreddamento installata sul sistema di ventilazione della ventola della torre di raffreddamento. Dopo un lungo periodo di funzionamento, l'azionamento della ventola di raffreddamento interna e la parte di potenza della torre di raffreddamento causano maggiori vibrazioni della ventola della torre di raffreddamento, compromettendone il funzionamento sicuro e rappresentando un potenziale rischio per la sicurezza. Grazie all'utilizzo della nostra trasformazione del motore a magneti permanenti, eliminando il riduttore e collegando l'albero lungo, si evitano le vibrazioni e si garantisce un funzionamento sicuro e stabile del sistema. Allo stesso tempo, l'effetto di risparmio energetico è evidente grazie all'utilizzo del motore a magneti permanenti.

Sfondo

Il motore del ventilatore della torre di raffreddamento per la generazione di energia termica di scarto adotta un motore asincrono serie Y, che rappresenta l'eliminazione dalle apparecchiature elettromeccaniche arretrate nazionali ad alto consumo energetico. Il riduttore e l'azionamento del motore sono collegati da un albero lungo quasi 3 m. Dopo un lungo periodo di funzionamento, l'usura del riduttore e dell'albero motore causa forti vibrazioni, che compromettono già il funzionamento sicuro delle apparecchiature e necessitano di essere aggiornati. Tuttavia, il costo complessivo dell'intero set di sostituzione è superiore al costo dei motori a magneti permanenti, pertanto si propone di modificare il motore a magneti permanenti per evitare vibrazioni. Tuttavia, il costo complessivo di sostituzione dell'intero set è elevato rispetto ai motori a magneti permanenti; la differenza di costo non è significativa, pertanto si propone di sostituire il motore del ventilatore con un motore a magneti permanenti ad alta efficienza e bassa velocità ad azionamento diretto, che ha un evidente effetto di risparmio energetico in campo industriale.

Requisiti di retrofit e analisi tecnica

Il sistema di azionamento della ventola originale è un motore asincrono + albero motore + riduttore, che presenta i seguenti difetti tecnici: ① Il processo di azionamento è complicato, con elevate perdite di processo e bassa efficienza;

② Ci sono 3 punti di guasto dei componenti, che aumentano il carico di lavoro di manutenzione e revisione;

3. Il costo dei componenti specializzati del riduttore e della lubrificazione è elevato;

④Nessun controllo della velocità di conversione della frequenza, non è possibile regolare la velocità, con conseguente spreco di energia elettrica.

Il metodo di azionamento diretto a bassa velocità con magnete permanente ad alta efficienza presenta i seguenti vantaggi:

① Alta efficienza e risparmio energetico;

② può soddisfare direttamente i requisiti di velocità e coppia del carico;

3. Non sono presenti riduttori né alberi di trasmissione, quindi il tasso di guasti meccanici è ridotto e l'affidabilità è migliorata;

④ adotta il controllo del convertitore di frequenza, con un intervallo di velocità compreso tra 0 e 200 giri/min. Pertanto, la struttura dell'apparecchiatura di azionamento è stata modificata in un motore a trasmissione diretta a bassa velocità e magneti permanenti ad alta efficienza, che può combinare le caratteristiche di bassa velocità di rotazione e coppia elevata, riducendo i punti di guasto dell'apparecchiatura e riducendo significativamente i costi di manutenzione e la difficoltà di riparazione, con conseguente riduzione delle perdite. Grazie alla modifica del motore a trasmissione diretta a bassa velocità e magneti permanenti ad alta efficienza, si risparmia circa il 25% di energia elettrica, raggiungendo l'obiettivo di riduzione dei costi ed efficienza.

Programma di retrofit

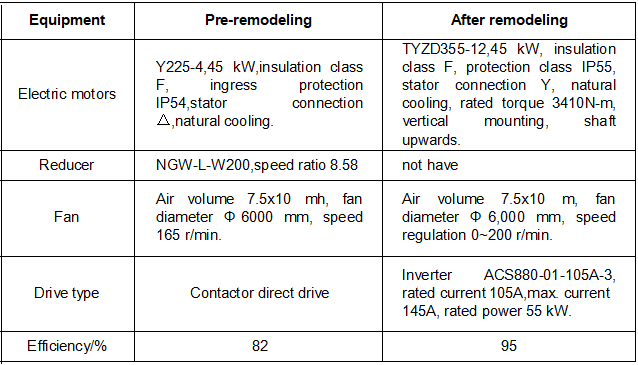

In base alle condizioni e ai requisiti del sito, progettiamo un motore a magneti permanenti ad alta efficienza e bassa velocità ad azionamento diretto, installiamo il motore e la ventola in loco e aggiungiamo un quadro elettrico con convertitore di frequenza nella sala macchine, in modo che il controllo centrale possa gestire automaticamente l'avvio e l'arresto e regolare la velocità di rotazione. Gli strumenti di misurazione degli avvolgimenti del motore, della temperatura dei cuscinetti e delle vibrazioni vengono sostituiti in loco e possono essere monitorati dalla sala controllo centrale. I parametri dei vecchi e dei nuovi sistemi di azionamento sono riportati nella Tabella 1, mentre le foto del sito prima e dopo la trasformazione sono riportate nella Figura 1.

Figura 1

Costruzione originale dell'albero lungo e del riduttore Motore a magnete permanente Ventola accoppiata direttamente

Effetto

Dopo che il sistema di ventola di raffreddamento della torre di circolazione per la generazione di energia termica di scarto è stato sostituito con un motore a trasmissione diretta a magnete permanente, il risparmio di energia elettrica raggiunge circa il 25%; quando la velocità della ventola è di 173 giri/min, la corrente del motore è di 42 A, rispetto alla corrente del motore di 58 A prima della modifica, la potenza di ciascun motore è ridotta di 8 kW al giorno e i due gruppi di essi risparmiano 16 kW; il tempo di funzionamento è calcolato in 270 giorni all'anno e il costo annuo del risparmio è di 16 kW × 24 h × 270 giorni × 0,5 CNY/kWh = 51,8 milioni di yuan. 0,5 yuan/kWh = 51.800 CNY. L'investimento totale del progetto è di 250.000 CNY, grazie alla riduzione dei costi di acquisto di riduttore, motore e albero motore di 120.000 CNY, e alla riduzione dei tempi di fermo macchina, con un ciclo di recupero pari a (25-12) ÷ 5,18 = 2,51 (anni). Le vecchie apparecchiature inefficienti e ad alto consumo energetico vengono eliminate e le apparecchiature funzionano in modo sicuro e fluido, con evidenti vantaggi in termini di investimento e sicurezza operativa.

Introduzione di MINGTENG

Anhui Mingteng Permanent-Magnetic Machinery& Electrical Equipment Co., Ltd (https://www.mingtengmotor.com/) è un'azienda high-tech che integra ricerca e sviluppo, produzione, vendita e assistenza di motori a magneti permanenti.

L'azienda è l'unità di direzione della "National Electromechanical Energy Efficiency Improvement Industry Alliance" e l'unità di vicepresidente della "Motor and System Energy Saving Technology Innovation Industry Alliance", ed è responsabile della stesura dello standard GB30253-2013 "Valore limite di efficienza energetica e grado di efficienza energetica dei motori sincroni a magneti permanenti", del JB/T 13297-2017 "Condizioni tecniche dei motori sincroni a magneti permanenti trifase serie TYE4 (blocco n. 80-355)", del JB/T 12681-2016 "Condizioni tecniche dei motori sincroni a magneti permanenti ad alta efficienza e alta tensione serie TYCKK (IP44)" e di altri standard nazionali e industriali relativi ai motori a magneti permanenti. L'azienda ha ottenuto il titolo di "National Specialized" e "Specialized New Enterprise". nel 2023, i suoi prodotti hanno superato la certificazione di risparmio energetico del China Quality Certification Center e sono stati inseriti nel catalogo dei prodotti "Energy Efficiency Star" del Ministero dell'Industria e dell'Informazione Tecnologica della Cina e nell'elenco del quinto lotto di prodotti di design ecologico nel 2019 e nel 2021.

L'azienda ha sempre insistito sull'innovazione indipendente, aderendo alla politica aziendale di "prodotti di prima classe, gestione di prima classe, servizio di prima classe, marchio di prima classe", per creare un motore a magnete permanente R&D e applicazione dell'influenza della Cina sul team di innovazione, su misura per gli utenti di soluzioni di risparmio energetico del sistema di motori a magnete permanente intelligenti, motori a magnete permanente ad alta tensione, bassa tensione, a trasmissione diretta e antideflagranti dell'azienda I nostri motori a magnete permanente ad alta tensione, bassa tensione, a trasmissione diretta e antideflagranti sono stati utilizzati con successo su molti carichi come ventilatori, pompe, mulini a nastro, mulini a sfere, miscelatori, frantoi, raschiatori, macchine per il pompaggio dell'olio, filatoi e altri carichi in diversi settori come minerario, siderurgico ed elettrico ecc., hanno ottenuto buoni effetti di risparmio energetico e ottenuto ampi consensi.

Data di pubblicazione: 28 marzo 2024