Lo sviluppo dei motori a magneti permanenti è strettamente correlato allo sviluppo dei materiali magnetici permanenti. La Cina è il primo paese al mondo a scoprire le proprietà magnetiche dei materiali magnetici permanenti e ad applicarle nella pratica. Più di 2.000 anni fa, la Cina sfruttò le proprietà magnetiche dei materiali magnetici permanenti per realizzare bussole, che ebbero un ruolo fondamentale nella navigazione, in campo militare e in altri campi, e divennero una delle quattro grandi invenzioni dell'antica Cina.

Il primo motore al mondo, apparso negli anni '20, era un motore a magneti permanenti che utilizzava magneti permanenti per generare campi magnetici di eccitazione. Tuttavia, il materiale magnetico permanente utilizzato all'epoca era la magnetite naturale (Fe3O4), che aveva una densità di energia magnetica molto bassa. Il motore realizzato con questa magnetite era di grandi dimensioni e fu presto sostituito dal motore elettrico a eccitazione.

Con il rapido sviluppo di vari motori e l'invenzione degli attuali magnetizzatori, sono state condotte ricerche approfondite sul meccanismo, la composizione e la tecnologia di produzione dei materiali magnetici permanenti e sono stati successivamente scoperti diversi materiali magnetici permanenti, come l'acciaio al carbonio, l'acciaio al tungsteno (prodotto energetico magnetico massimo di circa 2,7 kJ/m3) e l'acciaio al cobalto (prodotto energetico magnetico massimo di circa 7,2 kJ/m3).

In particolare, la comparsa dei magneti permanenti in alluminio-nichel-cobalto negli anni '30 (il prodotto energetico magnetico massimo può raggiungere gli 85 kJ/m³) e dei magneti permanenti in ferrite negli anni '50 (il prodotto energetico magnetico massimo può raggiungere i 40 kJ/m³) ha notevolmente migliorato le proprietà magnetiche e vari micro e piccoli motori hanno iniziato a utilizzare l'eccitazione a magneti permanenti. La potenza dei motori a magneti permanenti varia da pochi milliwatt a decine di kilowatt. Sono ampiamente utilizzati nella produzione militare, industriale e agricola e nella vita quotidiana e la loro potenza è aumentata drasticamente.

Di conseguenza, durante questo periodo, sono stati compiuti progressi nella teoria della progettazione, nei metodi di calcolo, nella magnetizzazione e nella tecnologia di produzione dei motori a magneti permanenti, dando vita a un insieme di metodi di analisi e ricerca rappresentati dal metodo del diagramma di funzionamento dei magneti permanenti. Tuttavia, la forza coercitiva dei magneti permanenti in AlNiCo è bassa (36-160 kA/m) e la densità magnetica residua dei magneti permanenti in ferrite non è elevata (0,2-0,44 T), il che ne limita il campo di applicazione nei motori.

Solo negli anni '60 e '80 si susseguirono i magneti permanenti in terre rare al cobalto e quelli in neodimio ferro boro (collettivamente denominati magneti permanenti in terre rare). Le loro eccellenti proprietà magnetiche, quali elevata densità magnetica residua, elevata forza coercitiva, elevato prodotto di energia magnetica e curva di smagnetizzazione lineare, sono particolarmente adatte alla produzione di motori, inaugurando così un nuovo periodo storico per lo sviluppo dei motori a magneti permanenti.

1. Materiali magnetici permanenti

I materiali magnetici permanenti comunemente utilizzati nei motori includono magneti sinterizzati e magneti legati; i tipi principali sono alluminio nichel cobalto, ferrite, samario cobalto, neodimio ferro boro, ecc.

Alnico: il materiale magnetico permanente Alnico è uno dei primi materiali magnetici permanenti ampiamente utilizzati e il suo processo di preparazione e la sua tecnologia sono relativamente maturi.

Ferrite permanente: negli anni '50, la ferrite iniziò a prosperare, soprattutto negli anni '70, quando la ferrite di stronzio con buona coercitività e prestazioni energetiche magnetiche fu messa in produzione in grandi quantità, espandendo rapidamente l'uso della ferrite permanente. Essendo un materiale magnetico non metallico, la ferrite non presenta gli svantaggi di facile ossidazione, bassa temperatura di Curie e alto costo dei materiali metallici per magneti permanenti, quindi è molto popolare.

Samario-cobalto: un materiale magnetico permanente con eccellenti proprietà magnetiche, emerso a metà degli anni '60 e caratterizzato da prestazioni molto stabili. Il samario-cobalto è particolarmente adatto alla produzione di motori in termini di proprietà magnetiche, ma a causa del suo prezzo elevato, viene utilizzato principalmente nella ricerca e sviluppo di motori militari come quelli impiegati in aviazione, aerospaziale e armi, e in motori in settori ad alta tecnologia in cui prestazioni elevate e prezzo non sono fattori determinanti.

NdFeB: il materiale magnetico NdFeB è una lega di neodimio, ossido di ferro, ecc., nota anche come acciaio magnetico. Presenta un prodotto di energia magnetica e una forza coercitiva estremamente elevati. Allo stesso tempo, i vantaggi dell'elevata densità di energia rendono i materiali magnetici permanenti NdFeB ampiamente utilizzati nell'industria moderna e nella tecnologia elettronica, consentendo di miniaturizzare, alleggerire e assottigliare apparecchiature come strumenti, motori elettroacustici, separazione magnetica e magnetizzazione. Poiché contiene un'elevata quantità di neodimio e ferro, è facile da arrugginire. La passivazione chimica superficiale è una delle migliori soluzioni attualmente disponibili.

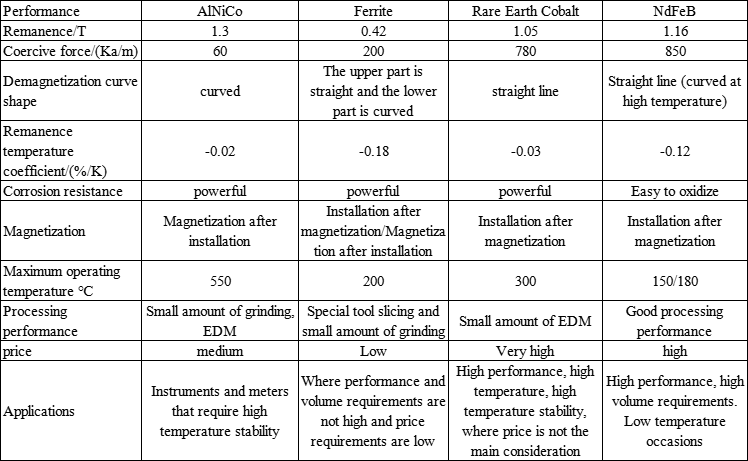

Resistenza alla corrosione, temperatura massima di esercizio, prestazioni di lavorazione, forma della curva di smagnetizzazione,

e confronto dei prezzi dei materiali magnetici permanenti comunemente utilizzati per i motori (Figura)

2.L'influenza della forma e della tolleranza dell'acciaio magnetico sulle prestazioni del motore

1. Influenza dello spessore dell'acciaio magnetico

Quando il circuito magnetico interno o esterno è fisso, il traferro diminuisce e il flusso magnetico effettivo aumenta all'aumentare dello spessore. La manifestazione ovvia è che la velocità a vuoto diminuisce e la corrente a vuoto diminuisce a parità di magnetismo residuo, aumentando al contempo l'efficienza massima del motore. Tuttavia, vi sono anche degli svantaggi, come l'aumento delle vibrazioni di commutazione del motore e una curva di efficienza relativamente più ripida. Pertanto, lo spessore dell'acciaio magnetico del motore dovrebbe essere il più uniforme possibile per ridurre le vibrazioni.

2. Influenza della larghezza dell'acciaio magnetico

Per i magneti dei motori brushless ravvicinati, la distanza cumulativa totale non può superare 0,5 mm. Se è troppo piccola, il motore non verrà installato. Se è troppo grande, il motore vibrerà e ridurrà l'efficienza. Questo perché la posizione dell'elemento Hall che misura la posizione del magnete non corrisponde alla posizione effettiva del magnete e la larghezza deve essere costante, altrimenti il motore avrà bassa efficienza e forti vibrazioni.

Nei motori a spazzole, è presente un certo spazio tra i magneti, riservato alla zona di transizione della commutazione meccanica. Sebbene esista uno spazio, la maggior parte dei produttori adotta rigide procedure di installazione dei magneti per garantirne la precisione e la posizione di installazione precisa del magnete del motore. Se la larghezza del magnete supera questa larghezza, non verrà installato; se la larghezza del magnete è troppo piccola, il magnete sarà disallineato, il motore vibrerà di più e l'efficienza sarà ridotta.

3. L'influenza della dimensione dello smusso dell'acciaio magnetico e del non smusso

Se la smussatura non viene eseguita, la velocità di variazione del campo magnetico ai margini del campo magnetico del motore sarà elevata, causando la pulsazione del motore. Maggiore è la smussatura, minore è la vibrazione. Tuttavia, la smussatura generalmente causa una certa perdita di flusso magnetico. Per alcune specifiche, la perdita di flusso magnetico è dello 0,5~1,5% con una smussatura di 0,8. Per i motori a spazzole con basso magnetismo residuo, ridurre opportunamente la dimensione della smussatura contribuirà a compensare il magnetismo residuo, ma la pulsazione del motore aumenterà. In generale, quando il magnetismo residuo è basso, la tolleranza nella direzione della lunghezza può essere opportunamente aumentata, il che può aumentare il flusso magnetico effettivo in una certa misura e mantenere sostanzialmente invariate le prestazioni del motore.

3. Note sui motori a magneti permanenti

1. Calcolo della struttura e del progetto del circuito magnetico

Per sfruttare appieno le proprietà magnetiche dei vari materiali a magneti permanenti, in particolare le eccellenti proprietà magnetiche dei magneti permanenti a terre rare, e produrre motori a magneti permanenti a costi contenuti, non è possibile applicare semplicemente i metodi di calcolo strutturale e progettuale dei tradizionali motori a magneti permanenti o dei motori a eccitazione elettromagnetica. È necessario definire nuovi concetti progettuali per rianalizzare e migliorare la struttura del circuito magnetico. Con il rapido sviluppo della tecnologia hardware e software dei computer, nonché il continuo miglioramento di metodi di progettazione moderni come il calcolo numerico del campo elettromagnetico, la progettazione di ottimizzazione e la tecnologia di simulazione, e grazie agli sforzi congiunti delle comunità accademiche e ingegneristiche del settore dei motori, sono stati compiuti progressi nella teoria della progettazione, nei metodi di calcolo, nei processi strutturali e nelle tecnologie di controllo dei motori a magneti permanenti, formando un set completo di metodi di analisi e ricerca e software di analisi e progettazione assistita da computer che combina il calcolo numerico del campo elettromagnetico e la soluzione analitica del circuito magnetico equivalente, e che è in continuo miglioramento.

2. Problema della smagnetizzazione irreversibile

Se la progettazione o l'uso non sono appropriati, il motore a magneti permanenti può produrre una smagnetizzazione irreversibile, o smagnetizzazione, quando la temperatura è troppo elevata (magnete permanente NdFeB) o troppo bassa (magnete permanente in ferrite), sotto la reazione dell'indotto causata dalla corrente d'impatto, o sotto forti vibrazioni meccaniche, che ridurranno le prestazioni del motore e persino lo renderanno inutilizzabile. Pertanto, è necessario studiare e sviluppare metodi e dispositivi adatti ai produttori di motori per verificare la stabilità termica dei materiali a magneti permanenti e analizzare le capacità anti-smagnetizzazione di varie forme strutturali, in modo che possano essere adottate misure appropriate durante la progettazione e la produzione per garantire che il motore a magneti permanenti non perda magnetismo.

3. Problemi di costi

Poiché i magneti permanenti in terre rare sono ancora relativamente costosi, il costo dei motori a magneti permanenti in terre rare è generalmente superiore a quello dei motori a eccitazione elettrica, il che deve essere compensato dalle elevate prestazioni e dal risparmio sui costi operativi. In alcuni casi, come nei motori a bobina mobile per unità disco per computer, l'uso di magneti permanenti al neodimio (NdFeB) migliora le prestazioni, riduce significativamente volume e massa e riduce i costi totali. In fase di progettazione, è necessario confrontare prestazioni e prezzo in base a specifiche occasioni e requisiti di utilizzo, nonché innovare i processi strutturali e ottimizzare i progetti per ridurre i costi.

Anhui Mingteng Permanent Magnet Electromechanical Equipment Co., Ltd. (https://www.mingtengmotor.com/). Il tasso di smagnetizzazione dell'acciaio magnetico dei motori a magneti permanenti non supera un millesimo all'anno.

Il materiale magnetico permanente del rotore del motore a magneti permanenti della nostra azienda adotta NdFeB sinterizzato ad alta energia magnetica e alta coercività intrinseca, e i gradi convenzionali sono N38SH, N38UH, N40UH, N42UH, ecc. Prendiamo ad esempio N38SH, un grado comunemente utilizzato dalla nostra azienda: 38 rappresenta il prodotto di energia magnetica massimo di 38 MGOe; SH rappresenta la massima resistenza alla temperatura di 150 °C. UH ha una resistenza alla temperatura massima di 180 °C. L'azienda ha progettato utensili e guide professionali per l'assemblaggio di acciaio magnetico e ha analizzato qualitativamente la polarità dell'acciaio magnetico assemblato con mezzi ragionevoli, in modo che il valore del flusso magnetico relativo di ciascuna scanalatura di acciaio magnetico sia vicino, il che garantisce la simmetria del circuito magnetico e la qualità dell'assemblaggio di acciaio magnetico.

Copyright: Questo articolo è una ristampa del numero pubblico WeChat "today's motor", il link originale è https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Questo articolo non rappresenta il punto di vista della nostra azienda. Se avete opinioni o punti di vista diversi, vi preghiamo di correggerci!

Data di pubblicazione: 30-08-2024